Заметили опечатку?

Выделите текст с ошибкой и нажмите Ctrl+Enter.

Брошюра о ГОЛЬФСТРИМ (PDF, 6,31 МБ)

АСКОН гарантирует конфиденциальность предоставленной Вами информации.

Отправляя данные, Вы даете согласие на обработку персональных данных.

Возможности и функционал

Управление производственными заказами

Управление производственными спецификациями

Анализ потребностей производства

Управление закупками

Производственное планирование

Используя ГОЛЬФСТРИМ для производственного планирования, Вы получите сводную аналитическую информацию для принятия управленческих решений на стратегическом, тактическом (цеховом) и оперативном (внутрицеховом) уровнях управления.

Укрупненное производственное планирование в ГОЛЬФСТРИМ подразумевает решение всех задач планирования производства на уровне предприятия в целом. В рамках укрупненного планирования решаются следующие задачи:

- анализ портфеля заказов (формирование отчетов в различных разрезах по продукции, заказчикам, изготавливаемым заказам и т. п.);

- формирование планов реализации продукции (планов продаж) с учетом видов и групп продукции, заказчиков, в сравнении с предыдущими периодами, с учетом трудоемкости и стоимости);

- формирование планов производства для предприятия в целом и выпускающих цехов (сводный годовой план или основной производственный план, производственная программа по выпускающим цехам, поквартальные планы объема производства с учетом групп продукции и услуг, поквартальные планы объема производства для выпускающих цехов).

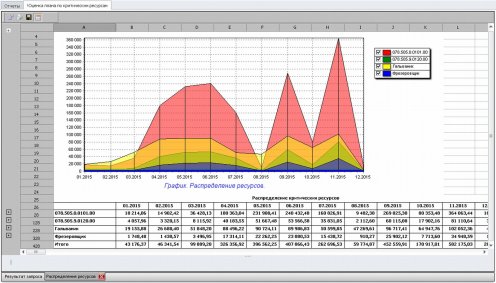

В ГОЛЬФСТРИМ возможно в кратчайшие сроки оценить план производства всего предприятия по наиболее «проблемным» ресурсам даже не имея точного состава изделия. Посмотреть на диаграмме как повлияет запуск поступившего заказа на производственную программу, загрузку «узких мест» производства. Оценить доступные для обещания заказчику сроки выполнения поступившей заявки.

Описание изделий в разрезе критических ресурсов, позволяет проводить анализ загрузки по меньшему количеству параметров, но со значительно большей скоростью, а так же снять зависимость от детального описания изделия конструкторами и технологами для предварительного оценочного планирования новых изделий.

Распределение потребности в критическом ресурсе

(для просмотра схемы крупнее щёлкните на ней мышью)

В качестве критических могут выступать трудовые ресурсы, оборудование, детали и сборочные единицы собственного производства, которые определяют производственные возможности предприятия при выполнении большей части заказов. При этом количество контролируемых ресурсов и степень их детализации не ограничена. Например, описание изделия может состоять всего из трёх чётко определённых критических ресурсов: координатно-расточного станка модели 2Е460АФ11, проходной печи ПШ-1-20-3 и токаря 6 разряда. А может быть более подробным по номенклатуре оцениваемых ресурсов, но затрагивать целые группы однотипных ресурсов, например: координатно-расточные станки, круглошлифовальные станки с ЧПУ, слесари механосборочных работ, детали из композитов.

ГОЛЬФСТРИМ позволяет разбить цикл изготовления изделия на плановые периоды равные месяцу или декаде, рассчитать распределение указанных ресурсов по периодам на основании изготовленного ранее изделия или по указанному аналогу, наложит полученное описание изделия на производственную программу и покажет отклонение потребности от наличия.

Планирование в ГОЛЬФСТРИМ начинается на уровне управления предприятием в целом и детализируется на уровне внутрицехового управления, в результате формируется система взаимосвязанных планов работы производственных подразделений предприятия. ГОЛЬФСТРИМ позволяет автоматически создавать планы для «зависимых» цехов. Например «основным» будет план сборочного цеха, а номенклатурные планы для промежуточных цехов станут «зависимыми».

Создание номенклатурных планов производственных подразделений выполняется в одной рабочей задаче, предоставляющей необходимые данные для принятия комплексного решения. Система автоматически подбирает ДСЕ, которые должны быть включены в план на определенный период. Будущие плановые позиции выделяются цветом: зеленые — включение таких позиций обязательно из-за высокого приоритета заказа; красные — такие позиции просрочены. Это позволяет визуально определить необходимый минимум позиций для подбора. По выбранным позициям производится расчет суммарной трудоемкости и стоимости.

На выполнение плана в срок и в заданном объеме номенклатуры влияет слаженная работа всех производственных подразделений. Для этого необходимо рассматривать план для производственного подразделения не автономно, а в рамках системы взаимосвязанных планов всех производственных подразделений предприятия. Работа в рамках цепочки взаимосвязанных номенклатурных планов выпуска позволяет: а) снизить трудоемкость учета взаимосвязи номенклатурных планов, б) обеспечить фактическую взаимосвязь планов производственных подразделений. Логика работы системы может быть проиллюстрирована следующим примером.

Имеется план выпуска для сборочного цеха. Для того, чтобы обеспечить выпуск запланированного количества сборочных единиц, в том числе, требуется включение и выполнение плановых позиций входящих ДСЕ, за выпуск которых отвечают цеха по расцеховочному маршруту данных ДСЕ. Следовательно требуется обеспечить наличие всех необходимых ДСЕ в планах других подразделений. Номенклатурные планы рассматриваются взаимозависимыми, например «основным» будет план сборочного цеха, а номенклатурные планы для промежуточных цехов станут «зависимыми». ГОЛЬФСТРИМ позволяет автоматически создавать планы для «зависимых» цехов, а если такой план был уже создан ранее — принудительно включать необходимые детали и сборочные единицы. При этом, состояние как основного, так и дополнительного плана может быть зафиксировано.

В ГОЛЬФСТРИМ расчет дат запуска и изготовления деталей и сборочных единиц возможен несколькими алгоритмами, реализованными в системе. Выбор предпочтительного (для условий и требований предприятия) алгоритма обычно производится в при внедрении:

- расчет по классическому алгоритму MRP;

- расчет по группам опережения партий в производственном цикле изготовления изделия;

- расчет посменного плана рабочих центров с учетом загрузки производственных мощностей.

При календарном планировании по методике MRP определяются сроки начала и окончания производства партий ДСЕ с учетом применяемости каждой ДСЕ в составе изготавливаемого изделия. Помимо применяемости, для выполнения расчета необходимо знать плановую дату окончания производства заказа и длительности производственных циклов каждой партии ДСЕ.

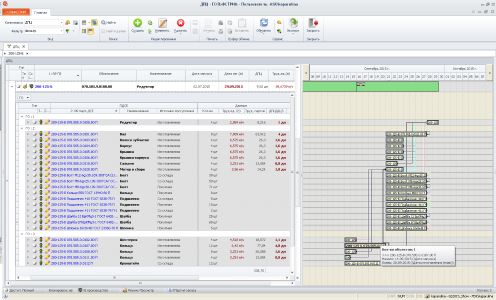

Согласно методике MRP расчет плановых дат изготовления выполняется «из будущего в настоящее» — от даты исполнения заказа назад, к сегодняшнему дню. Пример диаграммы Гантта, построенной по результатам расчета, приведен на рис. 3. Как видно из диаграммы, MRP пытается спланировать все материалы «точно ко времени» их потребности на следующем этапе производства или сборки. При этом алгоритм не анализирует загрузку производственных мощностей, так как стандарты MRP II предполагают итерационный подход к процедуре планирования: рассчитали — проанализировали — внесли изменения в данные — пересчитали и т.д. до получения приемлемого плана. Можно сказать, что MRP-алгоритм рассчитывает «идеальный» (с точки зрения длительности цикла) график изготовления изделия.

Отображение результатов расчета по алгоритму MRP

(для просмотра схемы крупнее щёлкните на ней мышью)

Алгоритм расчета дат по группам опережения во многом схож с MRP-алгоритмом — так же выполняет расчет дат «из будущего в настоящее» без учета загрузки производственных мощностей. Основное отличие заключается в распределении ДСЕ по шкале времени — партии группируются по так называемым «группам опережения», соответствующим уровню ДСЕ в дереве состава изделия. Пример диаграммы Гантта, по результатам расчета алгоритмом групп опережения, приведен на рис. 4. Как видно из диаграммы, для контроля изготовления заказа необходимо в первую контролировать партии ДСЕ с максимальной длительностью производственного цикла. Другие партии ДСЕ данной группы опережения имеют временной задел.

Отображение результатов расчета по алгоритму ГО

(для просмотра схемы крупнее щёлкните на ней мышью)

Как показывает практика, такой алгоритм лучше, нежели MRP, подходит для планирования изготовления сложных изделий (10000…100000 элементов состава) в условиях невысокого качества данных для расчета длительностей производственных циклов. Наличие временных заделов дает планировщику больше свободы в корректировке расчетных дат и сглаживает неточности расчета на временной шкале. К ограничениям алгоритма следует отнести 2 особенности: во-первых, итоговый расчетный цикл изготовления в большинстве случаев длиннее, чем по результатам MRP-расчета; во-вторых, при очень больших разбросах в длительностях циклов ДСЕ качество результатов расчета резко снижается.

Следует отметить, что оба алгоритма достаточно требовательны к точности и полноте данных для расчета. Для снижения потребностей к точности исходной информации в ГОЛЬФСТРИМ 2014 предусмотрено значительное число настраиваемых параметров, позволяющих по мере необходимости быстро заменить недостающие данные усредненными значениями. Таким образом, начать практическое использование алгоритмов можно в минимальные сроки.

Посменное планирование является инструментом расчета плановых сроков изготовления заказа, который учитывает загрузку мощностей с детализацией до смен. Планирование загрузки выполняется на уровне рабочих центров. При этом, под рабочим центром понимается группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для организации планирования потребности в мощностях (CRP) и подробного календарного планирования рабочий центр рассматривается как одна производственная единица. Примером рабочего центра может выступать отдельный станок, группа станков или участок, на котором выполняется определенный тип работ. При этом, предварительное заполнение справочника рабочих центров не является обязательным (ГОЛЬФСТРИМ может заполнять такой справочник самостоятельно), также не является необходимым предварительное указание рабочих центров в PLM-системе.

Точность посменного планирования напрямую зависит от наполнения системы данными. Например, минимально необходимым для расчета посменного плана является наличие графика работы оборудования, пронормированных технологических операций с указанным оборудованием и профессиями. При отсутствии в цехе, участке или рабочем центре отдельного графика работы оборудования — будет использован график работы более высокого уровня. Минимально необходимым для расчета является наличие графика работы оборудования для предприятия в целом, который может быть создан на основе шаблонов.

Алгоритм посменного планирования позволяет оптимизировать переналадки оборудования, за счет группировки технологических операций одинаковых ДСЕ из разных заказов. При создании посменного плана используется приоритет максимальной загрузки рабочего центра с учетом доступного рабочего времени. При расчете учитываются возможные отклонения от графика работы оборудования. Например, при расчете возможен учет запланированных планово-предупредительных ремонтов для оборудования, сверхурочная работа и др.

Результаты расчетов посменного плана представлены в отдельной интерактивной задаче. Вы можете выполнять ручную коррекцию результатов расчета. В системе реализовано отображение загрузки рабочих центров (что позволяет определить, на какую дату и в какой объеме есть доступное время), а также учесть взаимосвязь технологических операций.

Результат расчета посменного плана

(для просмотра схемы крупнее щёлкните на ней мышью)

По каждому производственному заказу возможна организация планирования конструкторско-технологической подготовки производства (КТПП): определение плановых дат разработки конструкторской документации; выполнение расцеховки и материального нормирования; разработка технологий и трудового нормирования; обеспечение оснасткой, материалами и покупными комплектующими. Перечень этапов КТПП, по которым необходимо выполнять календарное планирование, определяется потребностями предприятия.

Появились вопросы? Напишите нам